微波固体流量计量表在粉煤检测中的应用

摘要:微波固体流量计量表在粉煤检测中的应用资讯由优秀的流量计、流量仪生产报价厂家为您提供。摘要: 流量计被广泛用在很多流量测量方面,本文主要介绍了一种微波固体流量计,他在流量测量中的应用情况。 1、引言 火电厂的大型燃煤机组一般都采用直吹式制粉系统,每台磨。更多的流量计厂家选型号价格报价欢迎您来电咨询,下面是微波固体流量计量表在粉煤检测中的应用文章详情。

流量计被广泛用在很多流量测量方面,本文主要介绍了一种微波固体流量计,他在流量测量中的应用情况。1、引言

火电厂的大型燃煤机组一般都采用直吹式制粉系统,每台磨煤机出口均有4~8根一次风粉煤管道直接与锅炉燃烧器连接,粉煤通过输粉管线输送到锅炉燃烧器进行燃烧。由于各粉煤管道的长度和弯头数量不同,使得每根管道的压力损失不同,由此形成各煤粉管道之间粉煤分配不均匀,结果使燃烧器不能在zui佳风煤比条件下正常运行,使燃烧效率降低,NOX排放量增加并且使锅炉故障率增大。

2、粉煤检测存在问题分析

当各粉煤管道之间粉煤分配不均匀时,会出现煤粉浓度过高、过低,流速过高、过低等状况。

粉煤浓度过高时,会发生以下状况:

粉煤堵管,不能向炉内输送粉煤,同时引起管道内粉煤自燃以致烧坏输粉管;粉煤燃烧不彻底,效率低、CO增大、加剧炉膛内受热面及过热器受热面的高温腐蚀;炉膛及过热器局部结渣,严重影响锅炉的正常运行。

粉煤浓度过低时,发生以下状况:

炉膛温度降低,易熄火,锅炉气压降低,无法达到负荷要求;产生大量的NOX,污染环境,过热器高温,甚至引起过热器爆管等事故;为了加大气压,提高一次风(输粉管)流速,炉膛切圆偏移炉膛中心,造成炉墙局部结渣,尾部受热面烟温偏差过大,甚至引起爆管。

当粉煤和空气混合物的流速过快时,会影响粉煤zui佳浓度,发生以下状况:

加剧输粉管的磨损;燃烧器出口混合物流速过快,燃烧滞后,造成火焰中心偏斜并容易引起炉墙局部结焦以及炉膛尾部过热器局部超温爆管;燃烧不彻底,灰中含碳量以及排烟温度增高,降低锅炉效率。

当混合物流速过慢时,除影响zui佳粉煤浓度外,发生以下状况:

输粉管沉积的粉煤增多,引起堵管;引起粉煤自燃,甚至发生粉煤管道爆炸;燃烧器出口混合物流速过慢,粉煤大量与主气流分离,长久下去除造成煤耗增高,还会引起炉膛熄火以及二次燃烧堵死锅炉下部出灰口。

3、煤粉测量解决方案

解决以上问题的方法是通过在线测量粉煤管内粉煤流速和质量流量,并以此为参考调整每个燃烧器的二次风量,满足燃烧的zui佳状况。

在直吹式制粉系统中,粉煤量的控制是靠进入锅炉磨煤机的一次风量来监测的。因此,一次风流量信号显得特别重要。对于文丘里管流量计测流量,当前后流场稳定及均匀时,其流量系数K为常数,只需测得流体密度与压差值,即可得出通风量。由于工况环境及设备条件的制约,使差压信号失真,系数K不为常数,zui大偏差达34%以上,故通过挡板调整风量来控制进入锅炉的燃煤量是不可靠的。当锅炉负荷增减时,司炉工只能靠现场经验及检测的参考风量进行风煤的调整。如果在输粉管(即一次风管)安装粉煤流量和浓度在线测量仪表,则能zui佳地控制粉煤量,降低煤耗,同时减轻司炉工劳动强度,改善工作环境。对于直吹式制粉系统来讲,在一次风管上安装煤粉流量和速度在线测量装置,除解决上述两进两出磨煤机风量测量误差大、不可靠问题外,还可及时发现直吹式分离器锁气器泄漏、不起作用等故障。

4、微波固体流量计测量系统

4.1测量原理

微波固体流量计采用ling先的微波超短脉冲技术,为各种固体输料金属管槽内的物料流量检测而开发。微波固体流量计MF3000利用微波能量场和固体颗粒对微波的折射和多普勒原理,传感器向输料金属管道/料槽内的固体物料发射低能量微波信号,信号被物料反射后又被传感器接收。通过移动物料的微波反射能量来测量物料的密度,相当于一个微波计数器,从而测定出固体物料的流量。其适应固体颗粒(粉末)的直径从1nm~1cm,测量准度1-3%(标定后)。

4.2系统组成

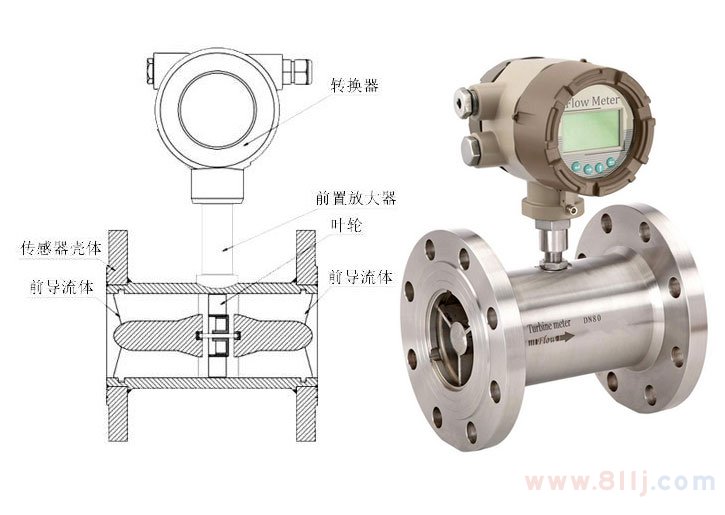

一套完整的微波固体测量系统包含:传感器探头及安装底座;通讯单元(可选);变送器(连接传感器探头与通讯单元)。传感器探头与通讯单元之间采用RS2485Modbus连接,当距离超过1.8m时,需采用变送器。系统组成如图所示。

4.3微波固体流量计安装

依据输煤管道上下游区域状况,选择适合的安装点。当管径大于<200mm时,每根输煤管上应安装2~3个传感器探头,传感器探头之间的间隙为150mm,并成90°角或120°角。对于物料自由落体的应用(如螺杆给料机或旋转阀后),物料落体点后300mm处是zui好的安装位置。安装时,先将传感器探头底座焊接到一个固定的点,然后从传感器探头底座钻一个<20mm的孔到管道内,插入传感器探头并通过安装螺母使传感器探头测量面与管道内表面平齐或锁回1~2mm。

4.4微波固体流量计标定

微波固体流量计标定方式必须通过实际被测介质进行在线标定。对于火电厂的粉煤质量流量的标定,可通过丹麦M&W的专用煤粉采样系统进行标定。

4.5微波固体流量计应用后的控制改进

将锅炉粉煤流量测量和一、二(三)次风测量系统作为DCS的单独系统,实时在线监测一、二(三)次风各风管的风速、喷口速度和风量,以及各一次风管的粉煤浓度、粉煤量等参数,以指导运行人员优化调整锅炉燃烧。

煤粉流量测量信号送入DCS,然后根据煤种进行相应的粉煤量平衡,通常简单而经济的做法:只测量系统粉煤量不均匀的情况,并根据测定结果计算每个燃烧器所需的空气量,因为空气量的调整比较容易实现,只要用风门挡板就可以控制燃烧器的二次风量。虽然各燃烧器间煤粉量的不平衡没有改善,但能确保每个燃烧器运行在设计风煤粉比范围内。

司炉工根据测量结果把一次风管(即输粉管)内风煤比例调整到zui佳状态并相互匹配平衡,从而改变原先依据经验调整风门挡板和给粉量的习惯操作方法。

针对直吹送粉锅炉,可以通过磨煤机各粉煤管粉煤流量的累计值来调整给煤机转速,实现磨煤机出力的准确调整。

针对锅炉燃烧调节系统中热量信号检测迟延大,造成燃烧调节系统调节不灵敏制约其负荷响应速度及其调节品质的问题,在热量调节控制环节中增加一给粉量的闭环调节环节,克服给粉量内扰,以提升燃烧调节系统调节灵敏度。

锅炉各一次风管输送给粉量的闭环控制,可真正实现自动优化锅炉燃烧工况。

5、结束语

通过提高燃煤机组粉煤流量(浓度)以及风量(速)的精确检测,满足各输煤管煤粉浓度和风量(速)的平衡,使锅炉燃烧火焰保持在炉膛中心,确保燃烧均衡出力、优化燃烧及延长锅炉使用寿命、保持锅炉长时间安全经济运行的目的,可降低电厂煤耗3%,并可降低火电厂NOx的排放量。

以上就是本文全部内容,欢迎您来电咨询我厂家流量计选型、报价等内容。

《微波固体流量计量表在粉煤检测中的应用》本文地址:https://www.8llj.com/news/2086.html 转载请勿删除!

皖公网安备 34118102000583号

皖公网安备 34118102000583号