锅炉过热汽温的串级模糊控制系统

摘要:锅炉过热汽温的串级模糊控制系统资讯由优秀的流量计、流量仪生产报价厂家为您提供。1引言 过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度过高,可能造成过热器、蒸汽管道和汽轮机的高压部分损坏;过热蒸汽温度过低,会引起电厂热耗上升,并使汽轮机。更多的流量计厂家选型号价格报价欢迎您来电咨询,下面是锅炉过热汽温的串级模糊控制系统文章详情。

1引言过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度过高,可能造成过热器、蒸汽管道和汽轮机的高压部分损坏;过热蒸汽温度过低,会引起电厂热耗上升,并使汽轮机轴向推力增大而造成推力轴承过载,还会引起汽轮机末级蒸汽湿度增加,从而降低汽轮机的内效率,加剧对叶片的侵蚀。所以锅炉运行中,必须保持过热汽温稳定在规定值附近。

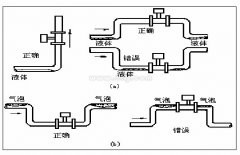

一般电厂,通过改变减温水流量改变高温过热器的入口汽温,从而影响过热器出口汽温。由于大型锅炉的过热器管路很长,因此,它是一个大惯性带纯滞后的对象。目前电厂对锅炉过热汽温调节大都采用导前汽温的微分作为补充信号的系统。其系统原理图如图1所示。

针对过热汽温调节对象调节通道惯性延迟大、被调量反馈慢的特点,从对象调节通道找出一个比被调量反应快的中间信号θ1作为调节器的补充信号,以改善对象调节通道的动态特性。动态时调节器根据θ1的微分和θ2这两个信号而动作。但在静态时(调节过程结束后)θ1不再变化,则dθ/dt=O,这时过热器汽温θ2必然恢复到给定值。实际使用中,中间信号θ1的引入在一定程度上确实提高了控制系统的动态特性,但是,由于系统运行过程中,各种生产设备互相影响,随机的扰动造成过热汽温θ2的波动。对于单机容量为30万的机组,额定过热汽温为540℃±5℃,在频繁的负荷变化和其它不稳定工况下,尤其当负荷有较大的变化幅度时,过热汽温的波动甚至超过允许的变化范围,影响到电厂的安全生产。同时,这些波动是无法预知的,更不能用精确的数学模型来描述。考虑到模糊控制不需要对象精确数学模型,鲁棒性好,特别适合于大滞后、时变、非线性场合。针对现场实际,我们提出一种锅炉过热汽温的串级模糊控制系统。2控制方案的设计

串级调节系统是改善大惯性、纯滞后系统调节质量的有效方法之一,其控制系统如图2所示。

图2中F为减温水流量调节阀。为了保证副回路的快速性同时中间变量并不要求无差,所以副调节器采用比例调节;主回路采用混合型模糊控制器。除能尽快消除副环外的扰动之外,还可以校正汽温偏差,保证汽温控制的精度。3模糊控制算法

在本控制方案中主调节器采用混合模糊控制器,即由一个常规比例积分控制和一个二维模糊控制器并联而成。二维模糊控制器的基本框图如图3所示。

控制器模糊变量的子集分别定义为:E={NB,NM,NS,ZO,PS,PM,PB}

DE={NB,NM,NS,ZO,PS,PM,PB}

U={NB,NM,NS,ZO,PS,PM,PB}

量化处理相应论域如下:

E={-3,-2,-1,0,1,2,3}

DE={-3,-2,-1,0,1,2,3}

U={-3,-2,-1,0,1,2,3}

输入量E,DE及输出U模糊集的隶属函数为三角形。

本控制器模糊决策采用Mamdani型推理算法,逆模糊采用重心平均法(Centroid)获得精确的控制输出量u1。

常规n调节器算法:

混合型模糊控制器的输出u=u1+u2。如此将模糊控制与常规的PI调节器相结合,使控制系统既具有模糊控制灵活、响应快、适应性强的优点,又具有PI控制精度高的特点。

4仿真分析

设主副回路被控过程数学模型分别为:

利用MATLAB仿真软件对两个系统进行了仿真比较。在MATLABCommandWindow下键人“simulink”,进入SIMULINK可视化动态系统仿真环境。利用SIMULINK元件库分别搭建具有导前微分信号的过热汽温控制仿真框图和过热汽温串级模糊控制仿真框图。前者系统中PI控制器,Kp设为2,Ti设为10,而在串级模糊控制系统中,副回路Kp设为3.5,主回路中模糊控制的量化因子Ke,Kec,Ku分别为2.2,0.6和1。其PI控制中,Kp=0.2,Ti=10。

仿真结果表明,过热汽温串级模糊控制系统与具有导前微分信号的汽温控制系统相比,有较好的控制效果。由响应曲线可知,前者无超调,而且响应快,静态误差小,相应精度高。

串级模糊控制系统对象的参数或结构发生变化时,能保持响应的快速性以及无静差、无超调的优良性能,具有很强的鲁棒性和适应性。本文提出的控制策略为发电厂过热汽温控制提供了一个独到的控制方案。

以上就是本文全部内容,欢迎您来电咨询我厂家流量计选型、报价等内容。

《锅炉过热汽温的串级模糊控制系统》本文地址:https://www.8llj.com/news/1641.html 转载请勿删除!

皖公网安备 34118102000583号

皖公网安备 34118102000583号