600MW机组协调控制系统关键问题处理

摘要:600MW机组协调控制系统关键问题处理资讯由优秀的流量计、流量仪生产报价厂家为您提供。哈尔滨第三发电有限责任公司2台国产600MW燃煤机组主设备有:HG-2008/18.2-YM2型单炉膛、单汽包、强制循环、悬吊式锅炉,N600-16.7/537/537-I型亚临界、中间再热、单轴、四缸、四排汽冷凝式。更多的流量计厂家选型号价格报价欢迎您来电咨询,下面是600MW机组协调控制系统关键问题处理文章详情。

哈尔滨第三发电有限责任公司2台国产600MW燃煤机组主设备有:HG-2008/18.2-YM2型单炉膛、单汽包、强制循环、悬吊式锅炉,N600-16.7/537/537-I型亚临界、中间再热、单轴、四缸、四排汽冷凝式汽轮机,QFSN-600-2YH型三相隐极式同步交流发电机,分别由哈尔滨锅炉厂、哈尔滨汽轮机厂和哈尔滨电机厂生产。热控系统中分散控制系统(DCS)采用美国Baily公司Infi一90系统,数字电液调节系统(DEH)采用上海新华公司DEH-ⅢA系统。2台机组分别于1996年1月28日和1999年11月30日通过168h试运后转入商业运行。投产后,通过对几个关键的技术问题的分析与解决,使2台600MW燃煤机组的协调控制系统(CCS)得到了根本性的完善,全厂自动化总体水平得到了很大提高。一、CCS主控系统简述

CCS主控系统是将功率偏差(功率给定值—实发功率)和机前压力偏差(机前压力给定值一机前压力)同

时送到汽轮机调节器和锅炉调节器,在稳定工况下实发功率等于功率给定值,机前压力等于机前压力给定值加负荷时,功率偏差为正值,通过汽机调节器开大调节阀,增加实发功率;通过锅炉调节器使燃料量增加,增加蒸汽量,增加实发功率。当调节阀开大时会立即引起机前压力下降,尽管此时锅炉已经开始增加燃料量,但机前压力对燃料的响应有一定的惯性,这时机前压力偏差也为正值,作用于锅炉调节器继续增加燃料量,作用于汽机调节器,力图使机前压力恢复到主压力给定值,要求关小调节阀。协调控制结果会使调节阀开大到一定程度后停止,随着燃料量的增加,机前压力逐渐恢复,这时机组实发功率还没有达到功率给定值,功率偏差为正值作用于汽机调节器使调节阀继续开大,增加实发功率,直到实发功率与机前压力都与其给定值相等,机组达到新的稳定状态[1]。

由于单元机组容量的增大,简单的协调控制方式已不能满足大机组的控制要求。随着电网调度自动化水平的提高,对单元机组负荷适应能力、参与电网调频能力提出了更高的要求,现在东北电网与华北电网及东北电网内部,均实行区域联络线控制。自动发电控制(AGC)是电网调度进行联络线调整的有力手段,是保证电网安全运行的需要,为此单元制大机组AGC必须投入,调度指令经电气远动装置接入CCS主控系统。

二、关键问题的分析与解决

2.1固定的负荷变化率无法满足电网对大机组负荷适应性能越来越高的要求

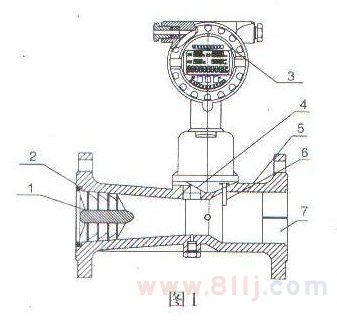

从电网运行的经济性考虑,一般应由效率较高的大机组承担基本负荷,而由效率较低的小机组调频、调峰。但是,电力工业发展到今天,网上大机组比例越来越大,电网对大机组负荷适应性能及参与电网一次调频能力提出了更高的要求。目前AGC的投入效果就是衡量大机组负荷适应性能及自动化水平的一项指标,在调度自动控制状态送给大机组的AGC指令有时波动的频率及幅度都很大。原设计CCS是由机组操作员设定的负荷变化率,控制功率给定值按升/降负荷变化率趋向负荷目标值,负荷变化速率是固定不变的。采用这种控制方式机组无法满足电网要求。为了解决这一问题,采用了自适应控制手段,用负荷目标值与功率给定值的差值为自变量,在0~6OMW差值之间取20个点为自变量做一条光滑的函数曲线,用这个函数值作为机组操作员设定的负荷变化率的修正系数,该系数为0.333~3,即可自适应地将机组操作员设定负荷变化率从它的0.333倍连续地调到3倍,这样在负荷目标值与功率给定值的差值较大时,可将负荷变化率放大,让功率给定值快速跟上负荷目标值,快速加减负荷。在功率给定值接近负荷目标值时,减小负荷变化率,使其缓慢地接近负荷目标值。通过自动调整负荷变化率,既可以保证在负荷变化初期快速响应电网对负荷的要求,又可保证准确达到目标值,防止超调和波动,取得了良好的控制效果。图1为负荷变化率自适应控制原理。

2.2启动制粉系统时锅炉热负荷纯迟延过大,影响机组负荷稳定性

哈尔滨第三发电有限责任公司600MW机组设计了6套直吹式制粉系统,正常运行5套,1套备用。启动1套制粉系统时,首先是先启动磨煤机,通热一次风暖磨,条件允许后启动给煤机直接带初始煤量运行,给煤率为17t/h。若在协调控制方式下,进入锅炉的总煤量相当于突然增加一个17t/h的煤量阶跃扰动,这时其他投自动的制粉系统要克服这一扰动,平均减煤,使总煤量减去17t/h来达到平衡状态,消除内扰。然后,再按外回路功率定值的改变来调节。但刚启动的制粉系统,原煤要经给煤机送到磨煤机,在磨煤机里磨成煤粉,满足出粉条件后,煤粉才能被吹到炉膛燃烧。从启动给煤机到锅炉热负荷有变化,纯迟延的时间有3~6min。但其他制粉系统已经减少了17t/h的总煤量,致使锅炉热负荷迅速下降、机前压力下降、负荷下跌,3~6min后才能开始恢复。严重时会造成煤量超调,机前压力与负荷波动过大。

为解决这一问题,实测出A、B、C、D、E、F各套制粉系统的纯迟延时间分别为5、3.5、3、4、4、6min,经计算分析得出了在启动制粉系统带初始煤量(17t/h)时锅炉热负荷的响应属于纯迟延、有自平衡能力的阶跃响应,设计了一套修正函数对初始煤量进行线性处理,使问题得到了解决。即启动制粉系统带初始煤量时,在纯迟延时间内,投自动的制粉系统给煤率不变;在延迟时间过后,初始煤量对锅炉热负荷开始有影响,送入锅炉的有效煤量按函数修正后的煤量计算。由于启动一套制粉系统对协调控制系统所产生的扰动得到了有效的控制,基本消除机前压力和负荷大幅度波动。

2.3发生快速减负荷时按给定速率甩负荷,容易破坏锅炉燃烧的稳定性

哈尔滨第三发电有限责任公司600MW机组CCS设计了7项快速减负荷(RunBack)功能,即送风机、引风机、一次风机、给水泵、炉水泵、闭式水泵、给煤机等主要辅机故障跳闸后,为了防止机组主要运行参数由于调节不及时而越限,或锅炉燃烧不稳而造成保护动作、机组跳闸事故的发生,在CCS主控系统中设计了1套RunBack功能。根据机、炉特性,设置了不同辅机故障跳闸后RunBack减负荷速率和zui终可标值,同时联锁启/停相应的辅机及系统。按给定速率减负荷处理RunBack事故时,投自动的制粉系统要平均减煤。根据实际运行经验,制粉系统快速减负荷,对制粉系统的稳定运行和锅炉的稳定燃烧影响很大。机组试生产期间,试投RunBack做甩负荷试验时,曾因此发生过2次制粉系统跳闸。

为解决以上问题,达到既快速减负荷,又能确保锅炉稳定燃烧,采用自上而下跳煤层,功率定值跟踪实发功率的控制方式。当发生RunBack时,如果运行的制粉系统多于3套,先跳掉zui上层制粉系统,延时10s,再跳掉上数第二层制粉系统。以此方式,每隔10s从上而下跳掉一层制粉系统,zui后保留下三层制粉系统运行。此时功率定值跟踪实发功率的下降而下降,一直达到下限值400MW后,协调控制系统恢复正常控制。

2.4侧重机跟炉或炉跟机方式的CCS主控系统负荷适应能力差或机前压力波动大

单元机组控制目标的本质是保持能量转换过程顺利进行,保证能量转换过程各环节能量流的供需平衡,把单元机组简化为一个具有双输入双输出的被控对象[2]。机组的能量输出(实发功率Ne)和机前压力片为被控量,汽轮机调节阀开度构和能量输入(燃料量B)为控制量。原常规协调控制系统是以机跟炉或炉跟机方式为基础的协调控制系统。以炉跟机为基础的协调控制系统,将机前压力偏差信号引入了汽机调节器,当机前压力的波动超过非线性调节的死区时,机前压力偏差直接作用于汽机调节阀,通过阀门控制机前压力波动,这种方式负荷适应性好,但机前压力波动大。以机跟炉为基础的协调控制系统,将功率偏差信号上下限幅非线性处理后直接作用于汽机调节阀,这种控制方式机前压力控制效果好,但负荷适应性能差。要想提高负荷适应能力,就得牺牲机前压力的稳定性。从能量流动和转换的角度深入研究锅炉、汽机和电网负荷之间能量供需的内在特性,从能量角度看,炉跟机方式代表了"按需分配",以满足能量需求为控制目标,需要多少能量就提供多少能量。机跟炉方式代表了"按供分配",以不超过能量供应能力为控制目标,能供多少能量就供多少能量。由于机炉能量转换快慢程度不同,炉跟机方式主要矛盾是能量供应不足表现为机前压力波动大。机跟炉方式主要矛盾是能量供应缓慢,表现为负荷适应能力差。基于以上分析,问题的关键是寻找一个能量供需的平衡点,以解决能量供需的矛盾。

图2为柔性控制策略原理,图中KT1为引入汽轮机调节器功率偏差信号通道增益,KT2为引入汽轮机调节器机前压力偏差信号通道增益,KB1为引入锅炉调节器的功率偏差信号通道增益,KB2为引入锅炉调节器的机前压力偏差信号通道增益。经分析:取KT1=KB2=0,KT2=KBl=1,则为机跟炉控制方式;取KT1=KB2=1,KT2=KBl=0,则为炉跟机控制方式。当KT1和KB2、KT2和KB1在0-1之间取值,就决定了机组协调控制系统是炉跟机为主还是机跟炉为主。进一步分析,取KT1=KB2=α、KT2=KB1=l-α,α=0时为机跟炉控制方式,α=1时为炉跟机控制方式。α在O-1之间取值,就决定了机组协调控制是炉跟机为主还是机跟炉为主。可见,一个简单的参数α就决定了机组的运行特性。当机组出现能量供应不足时,α值需要增大,炉跟机功能的比重加大,而机跟炉功能的比重减小,即增加了能量供应为控制目标的比重,缓解了能量供应不足的矛盾;同理,当机组出现能量需求不足时,α值需要减小,炉跟机功能的比重减小,机跟炉功能的比重增大,即增加了能量需求为控制目标的比重,缓解了能量需求不足的矛盾。这里可称α为能量供需协调度。调整α值,可使机组达到能量供需平衡点,既减小机前压力波动,又提高负荷适应性能。这个点是柔性控制的zui佳点。根据机组特性找到合适的α值,可取得zui佳运行效果。

基于以上分析,采用柔性控制理论完善了哈尔滨第三发电有限责任公司2台600MW机组协调主控系统。

通过不断调整,得到理想的柔性控制参数α值分别为0.76和0.8,采用柔性控制策略后,协调控制系统的调节品质得到了很大的提高。

三、结论

2台600MW机组解决了几个关键技术问题后,DCS各套自动控制系统都得到了不断的完善,尤其是600MW机组中主要的自动控制系统一CCS的主控系统,在基本控制方式、机跟炉控制方式、炉跟机控制方式实现侧重于机跟炉或炉跟机的协调控制方式,进而实现TGC以及定压/滑压方式自动切换运行和RunBack功能。提高了全厂自动化水平,也为同类机组提供了参考,为更好地应用自动控制理论解决实际问题提供新的思路。

以上就是本文全部内容,欢迎您来电咨询我厂家流量计选型、报价等内容。

《600MW机组协调控制系统关键问题处理》本文地址:https://www.8llj.com/cjwt/2328.html 转载请勿删除!

皖公网安备 34118102000583号

皖公网安备 34118102000583号